NCG CAM

NCG CAM

NCG CAM – полнофункциональное решение для моделирования высокоскоростной 3-5 координатной обработки и создания управляющих программ для станков с ЧПУ.

Высокоскоростная обработка – инструмент повышения эффективности производства

В настоящее время производители технологической оснастки испытывают острую потребность в применении самых современных решений в области автоматизации производства. К таким решениям относятся станки с ЧПУ для высокоскоростной (HSM) механообработки, а также программное обеспечение для подготовки управляющих программ, обеспечивающих эффективную работу оборудования. От того, насколько правильно выбрано программное обеспечение и как точно оно соответствует типу применяемого оборудования, зависит не только качество обрабатываемых деталей, но и срок жизни инструмента и станков. Очень важно понимать, что специальное технологическое оборудование требует применения специального программного обеспечения.

NCG CAM – инструмент точной высокоскоростной механической обработки на станках с ЧПУ

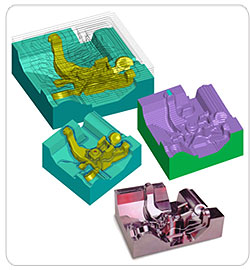

NCG CAM позволяет моделировать обработку сложных поверхностей пресс-форм, штампов и других деталей технологической оснастки, используя пополняемую библиотеку инструментов и встроенные средства создания постпроцессоров. NCG CAM является программным продуктом с независимым пользовательским интерфейсом, обеспечивающим мульти-CAD поддержку. Используя NCG CAM, технологи могут работать непосредственно с 3D-моделями деталей и сборок, созданными в различных САПР, получая траекторию движения инструмента непосредственно на основе параметрических 3D-моделей с полным сохранением ассоциативности. Эта возможность существенно расширяет сферу применения методики параллельного проектирования, в результате чего повышается качество продукции, сокращается производственный цикл и снижается себестоимость конечного изделия. Таким образом, NCG CAM позволяет предприятию в кратчайшие сроки укрепить свои позиции на рынке и сделать свою продукцию максимально конкурентоспособной.

NCG CAM позволяет моделировать обработку сложных поверхностей пресс-форм, штампов и других деталей технологической оснастки, используя пополняемую библиотеку инструментов и встроенные средства создания постпроцессоров. NCG CAM является программным продуктом с независимым пользовательским интерфейсом, обеспечивающим мульти-CAD поддержку. Используя NCG CAM, технологи могут работать непосредственно с 3D-моделями деталей и сборок, созданными в различных САПР, получая траекторию движения инструмента непосредственно на основе параметрических 3D-моделей с полным сохранением ассоциативности. Эта возможность существенно расширяет сферу применения методики параллельного проектирования, в результате чего повышается качество продукции, сокращается производственный цикл и снижается себестоимость конечного изделия. Таким образом, NCG CAM позволяет предприятию в кратчайшие сроки укрепить свои позиции на рынке и сделать свою продукцию максимально конкурентоспособной.

Ключевые особенности

В отличие от многих CAM-систем, представленных на рынке, пакет NCG CAM характеризуется рядом особенностей, которые делают очевидным выбор именно в его пользу. Ключевыми преимуществами NCG CAM являются:

- Простота в изучении и использовании:

правильные значения параметров «по умолчанию» в соответствии с выбранными видами обработки; автоматический контроль и исправление ошибок начинающих пользователей; полноценная визуализация процессов обработки. - Весь инструментарий высокоскоростной обработки в одном пакете:

пополняемые библиотеки материалов и стратегий обработки; оптимизация подвода/отвода/реза для черновой, получистовой и чистовой обработки; защита от биений и зарезов; поддержка 5-координатного позиционирования; автоматическое определение расположения отверстий в 3D-модели и создание операций для их обработки; встроенный модуль Pro/NC GPOST, обеспечивающий разработку постпроцессоров для любых типов управляющих стоек. - Высокое качество используемых алгоритмов:

быстрый и эффективный расчёт оптимальных траекторий движения инструмента при чистовой обработке для объектов сложной геометрической формы; сокращение времени расчёта траекторий за счёт поддержки мультиядерных и многопоточных архитектур ЦПУ; возможность выполнения расчётов в фоновом режиме при параллельной работе пользователя над другим проектом. - Минимальный износ инструмента и оборудования:

увеличение срока жизни инструмента и сокращение износа оборудования за счёт компенсации вибраций, оптимизации скоростей подачи и траекторий движения инструмента. - Совместимость с большинством современных САПР:

моделирование обработки как в независимом режиме, так и в единой интегральной среде Creo Parametric; полная ассоциативность получаемых траекторий с параметрическими 3D-моделями различных САПР.

Функциональные возможности

Фрезерная обработка

- (3+2)-координатная фрезерная обработка (5-осевое позиционирование).

- Автоматизированный расчёт эффективных траекторий движения инструмента для чернового и получистового фрезерования.

- Специальные стратегии обработки элементов штампов и пресс-форм:

формообразующие поверхности матриц и пуансонов; обработка поднутрений, карманов и знаков; получистовая обработка с максимальной выборкой материала. - Автоматический контроль и предотвращение зарезов фрезой и шпинделем, расчёт геометрических параметров оправок, державок, зажимов; пополняемая библиотека типовых патронов, оправок, зажимов, державок, учитывающая скорости шпинделя, резания, подачи.

- Автоматическое распознавание массивов отверстий.

- Автоматическое распознавание плоских граней модели и применение к ним специальных стратегий 2D-обработки.

- Обработка инструментом под углом с контролем допустимых параметров подачи:

контурная обработка; послойная обработка по изолиниям и/или по оси Z. - Управление спиральными и радиальными траекториями инструмента с удержанием постоянного контакта инструмента и обрабатываемой заготовки.

- Эффективная чистовая обработка вблизи граней детали и на границах зон обработки.

- Локальная однопроходная и многопроходная обработка «карандашом».

- Финишная чистовая обработка по всем траекториям и всем типам контуров.

- Экспорт данных в форматах STL (стереолитография) и CDL (экспорт траекторий).

- Контроль выполнения и верификация механообработки: визуализация траекторий перемещения инструмента и процесса съёма материала заготовки.

Оптимизация траекторий

- Оптимизация траекторий по скорости подачи.

- Компенсация по биению и вибрации инструмента.

- Сопряжение траекторий движения инструмента между различными операциями и переходами.

Постпроцессирование

- Pro/NC-GPOST – интегрированный в NCG CAM генератор постпроцессоров обеспечивает в графическом режиме создание управляющих программ для любых разновидностей стоек ЧПУ, имеет встроенную систему контекстно-зависимых подсказок и расширенную пополняемую библиотеку инструментов и команд ЧПУ.

- Поддержка стандартного нейтрального выходного формата данных APT для экспорта в другие системы постпроцессирования.

Автоматизация процессов

- Автоматизированное создание цеховой документации в форматах XML/HTML.

- Макропрограммирование позволяет за счёт изменения входных параметров быстро выполнять перерасчёт траекторий инструментов, многократно применять типовые процессы для обработки однотипных деталей.

- Встроенное средство управления процессами Process Manager позволяет в полной мере задействовать возможности многопоточной архитектуры ЦПУ рабочей станции и добиться реальной многозадачности.

Обмен данными

- Нейтральные форматы: IGES, VDA-fs, STL, RAW, CLD, Parasolid.

- Прямые интерфейсы: Creo Parametric (ядро GRANITE интегрировано в NCG CAM), CATIA v4 и v5 (по запросу), SolidWorks.

- Ассоциативная связь с моделями Creo Parametric и SolidWorks.

Интеграция с Creo Parametric и Windchill

NCG CAM является самостоятельным программным продуктом уровня «рабочее место» и ориентирован на применение непосредственно в технологических подразделениях и на производственных участках.

В то же время, NCG CAM работает в интегральном режиме с САПР Creo Parametric, обеспечивая ассоциативную связь системы механообработки с исходной 3D-моделью, что позволяет конструкторам и технологам полноценно взаимодействовать в единой информационной среде.

Благодаря интеграции с Creo Parametric удалось добиться того, что любые изменения, вносимые в конструкцию изделия проектировщиком, автоматически отслеживаются вплоть до рабочего места технолога без каких-либо дополнительных преобразований. При этом не только сокращаются сроки выпуска нового изделия, но и исключаются ошибки, возможные, как правило, при конвертации данных. Никакой другой продукт, никакая другая система класса CAD/CAM/CAE, кроме Creo Parametric, не предоставляет такой полноты функциональных возможностей и интегрируемости в рамках единой масштабируемой платформы для всей последовательности задач и процессов разработки и выпуска промышленных изделий любой сложности.

NCG CAM и специализированные приложения системы Creo Parametric для обработки на станках с ЧПУ позволяют конструкторам работать бок о бок с технологами, что даёт возможность внесения изменений в конструкцию в режиме реального времени и оптимизировать её под возможности реального производства. Данные о траектории движения инструмента, полученные с помощью NCG CAM, могут храниться в системе Windchill®, что позволяет централизованно управлять всей информацией о проектируемом изделии, включая данные из различных CAD/CAM/CAE-приложений. Это обеспечивает безопасность и гибкость, которые необходимы конструкторам и технологам для оптимизации процесса разработки изделий.

выполнения заказа

с качеством изделия

время один из наших экспертов свяжется с Вами